Anhang

- Abreißfestigkeit

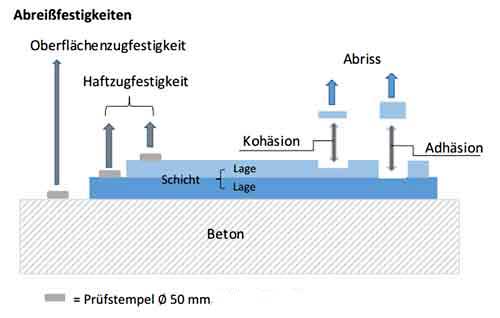

Zur Beurteilung, ob ein Betonuntergrund (Betonunterlage) für die

Aufnahme einer Beschichtung

geeignet ist, sind Abreißprüfungen durchzuführen. Diese sind ebenfalls zur Prüfung der Haftung aufgebrachter

Beschichtungen vorzunehmen.

Generell wird beim Prüfergebnis unterschieden zwischen

- einem Kohäsionsbruch, dabei erfolgt der Bruch innerhalb eines Stoffes und

- einem Adhäsionsbruch, wobei hier der Abriss zwischen zwei Schichten oder Lagen bzw. von der Betonunterlage erfolgt.

- Durchführung der Abreißprüfung (Kurzform)

- Ringnut bei harten Beschichtungen bzw. Beton nass bohren, Durchmesser dem Prüfstempel angepasst, Tiefe in den Beton 5 - 10 mm. Bei weichen Beschichtungen sind diese nach dem Aufkleben des Stempels mit einem Taschenmesser o. ä. bündig zur Mantelfläche des Prüfstempels bis zum Beton durchzutrennen.

- Stahlprüfstempel Ø 50 mm mit einer Dicke von ≥ 25 mm nach Reinigung der Oberfläche parallel zur Prüffläche aufkleben. Der Kleber muss beim Aufbringen seitlich herausquellen, darf aber nicht in die Ringnut eindringen.

- Stempel durch stetiges Steigern der Zugspannung bei harter Beschichtung bzw. Beton um ca. 100 N/s, bei weichen Beschichtungen um ca. 300 N/s abziehen.

- Bruchfläche nach Augenschein beurteilen, Bruchflächen auf jeweils 10% abschätzen.

- Folgende Bruchformen werden zur Berechnung der Oberflächenzug-

festigkeit des Betons zugelassen: - die Bruchform A (Kohäsionsbruch), im Beton bzw. im Untergrund

- Zur Berechnung der Haftzug-

festigkeit - die Bruchfom A/B (Adhäsionsbruch), zw. Beton und erster Schicht

- die Bruchform B/C (Adhäsionsbruch), zw. der ersten und zweiten Schicht

- Auswertung der Abreißprüfung

- Geforderte Oberflächenzugfestigkeiten der Betonunterlage bzw. des Betonuntergrundes

- Altbetonklassen

- Beispiele

Abreißversuch | ZTV-ING & DAfStb-Richtlinie, Skizze: Gerd Swatek

Tabelle 7 Teil 1 der TR "Instandhaltung von Betonbauwerken"

inkl.

ZTV-ING

Teil 3, Abschn. 4 Tabelle 3.4.3 geforderte Abreißfestigkeiten

| Örtliche Ausbesserung bzw. flächige Beschichtung [1] ( ) Bezeichnungen nach ZTV-ING |

Mindestwerte der Oberflächenzugfestigkeit [MPa ≙ N/mm2] | |

|---|---|---|

| Mittelwert | kleinster Einzelwert | |

| [1]Für OS 1 bzw. OS A (Hydrophobierung) keine Anforderungen zur Altbetonklasse | ||

| OS 2 (OS B) | 0,8 | 0,5 |

| OS 5a+b (OS D II, OS D I ohne Feinspachtel) | 1,0 | 0,6 |

| OS 4 (OS C), OS 5 (OS D), OS E Systeme mit Feinspachtel |

1,3 | 0,8 |

| OS 8 | 1,5 | 1,0 |

| OS 11 (OS F), OS 14 | 1,5 | 1,0 |

| Betonersatzsysteme nach ZTV-ING | 1,5 | 1,0 |

| Betonersatz nach TR- Instandhaltung | Abhängig von der Altbetonklasse, siehe nachstehende Tabelle | |

Tabelle 4 Teil 1 der TR "Instandhaltung von Betonbauwerken"

| Altbetonklasse | Druckfestigkeit | Oberflächenzugfestigkeit | |

|---|---|---|---|

| Mittelwert | Kleinster Einzelwert | ||

| [MPa] | [MPa] | [MPa] | |

| [1]Die TR enthält keine abschließende Regelung zur Altbetonklasse | |||

| A1[1] | ≤ 10 | < 0,8 | < 0,5 |

| A2 | > 10 | ≥ 0,8 | ≥ 0,5 |

| A3 | > 20 | ≥ 1,2 | ≥ 0,8 |

| A4 | > 30 | ≥ 1,5 | ≥ 1,0 |

| A5 | > 75 | ≥ 2,5 | ≥ 2,0 |

Generell gilt:

Wie den Tabellen zu entnehmen ist, stimmen die Anforderungen in den genannten Regelwerken überein, lediglich beim Betonersatz sind lt. TR-Instandhaltung die Altbetonklassen maßgebend.

Die DAfStb-Richtlinie beschreibt auch die rechnerische Ermittlung der Oberflächenzugfestigkeit, wenn

diese nicht vom Messinstrument abgelesen werden kann.

Unter Berücksichtigung der vorgenannten Bruchformen kann die Oberflächenzug-

festigkeit bzw. die

Haftzugfestigkeit wie folgt berechnet werden:

βHZ = 4

• F / π • d2

βHZ = Zugfestigkeit in N/mm2

F = Erreichte Höchstkraft in N

π = 3,14

d = Stempeldurchmesser in mm

Aufgabe: Es soll geprüft werden, ob die folgenden Oberflächenzugfestigkeiten für den Auftrag von RM-Mörtel

(lt.

Tabellen: 1,5 N/mm² bzw. 1,0 N/mm²) ausreichen:

Beispiel 1: Ermittelt wurden 1,1; 1,5; 1,6; 1,6; 1,7 jeweils N/mm²

1.1. Alle ermittelten Einzelwerte liegen über dem geforderten "kleinsten Einzelwert" von 1,0 N/mm². √ i.O.

1.2. Es muss noch geprüft werden, ob der geforderte "Mittelwert" von 1,5 N/mm² erreicht wurde.

Die Summe der Einzelwerte ergibt 7,5 N/mm², geteilt durch 5 ermittelte Werte ergibt 1,5 N/mm². √ i.O.

Beispiel 2: Ermittelt wurden 1,2; 1,4; 1,7; 1,5 jeweils N/mm²

2.1 Alle ermittelten Werte liegen über dem geforderten "kleinsten Einzelwert" von 1,0 N/mm². √ i.O.

2.2 Prüfung, ob der geforderte "Mittelwert" von 1,5 N/mm² erreicht wurde.

Die Summe ergibt 5,8 N/mm², geteilt durch 4 Werte ergibt 1,45 N/mm², das ist kleiner 1,5 N/mm² und somit

nicht ausreichend.

Beispiel 3: Ermittelt wurden 0,9; 1,4; 1,7; 1,5 jeweils N/mm²

3.1 Ein ermittelter Wert (0,9) liegt unter dem geforderten "kleinsten Einzelwert" von 1,0 N/mm².

Somit ist die Oberflächenzugfestigkeit nicht ausreichend.

Zur Verbesserung der Ausfallwerte bei 2.2 und 3.1 sind weitere Abreißwerte (siehe oben: "Generell gilt")

vorzunehmen.