Betonersatz (III)

- RM (Repair Mortar) | RC (Repair Concrete)

Kunststoffmodifizierter Beton bzw. Mörtel.

In der Praxis werden im sogenannten Handauftrag bei senkrechten Bauteilen (z.B. Fassaden,

Brückenpfeiler,

Untersichten, Widerlager

usw.) überwiegend zementöse kunststoffmodifizierte Reparaturmörtel RM (frühere

Bezeichnung PCC II) in Verbindung mit

Oberflächenschutzsystemen verwendet.

Im Bereich von annähernd waagrechten Draufsichten kommt

beim

Handauftrag RC (frühere Bezeichnung PCC I) zum

Einsatz. Das

Hauptbindemittel bei beiden Betonersatzstoffen ist Zement.

Die

unterschiedlichen Einsatzorte (senkrecht, waagrecht, überkopf) des Mörtels bzw. Betons erfordern

unterschiedlich Produkte,

bzw. angepasste Steifigkeiten des Stoffes, was im Rahmen

der Zulässigkeit durch unterschiedliche Wasserzugabe weitgehend geregelt werden kann.

Weiterhin muss bei der Reprofilierung oder Querschnittsergänzung mittels RC bzw. RM die Haftung des

Betonersatzes alleine durch Adhäsion

sichergestellt werden. Hierzu werden unterstützend Haftbrücken auf mineralischer Basis verwendet.

Wichtig ist das rechtzeitige Vornässen der Betonfläche (beginnend bei 24 Stunden) und der Auftrag der

Haftbrücke

auf die mattfeuchte Betonoberfläche. Der Betonersatzstoff muss in die noch frische Haftbrücke (frisch in

frisch) eingebracht werden.

Vornässen einer Brückendraufsicht

Bild: G. Swatek

Haftbrücke einbürsten

Bild: G. Swatek

Die Korngröße beim RM ist auf max. 4 mm beim RC bis 8 mm festgelegt.

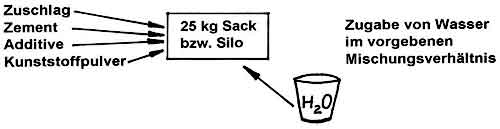

Der Kunststoffgehalt beträgt weniger als 10% der Zementmasse und ist üblicherweise als Trockenpulver in der

Sackkomponente enthalten.

Die Mindestnachbehandlungsdauer beträgt

- lt. TR Instandhaltung: 5 Tage

- nach ZTV-ING: 3 Tage

- nach ZTV-W LB 219: 3 Tage

sofern vom Hersteller in den "Angaben zur Ausführung" nichts anderes vorgegeben ist.

(Bild 1)

Bild 1

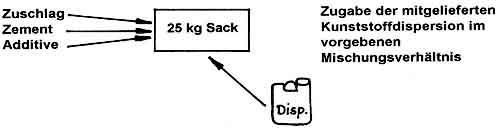

Die Lieferung ist aber auch in getrennten Komponenten möglich, wobei dann die flüssige

Kunststoffkomponente in abgestimmter Menge auf

die Pulverkomponente geliefert werden muss (Bild 2). Bei Anlieferung der Pulverkomponente in Silos müssen

Dosiereinrichtungen

zum Einsatz kommen.

Bild 2

Die auf der Baustelle beliebteste Lieferform ist die Anlieferung im Sack (Bild 1), in dem

alle Komponenten - außer Wasser - enthalten sind.

Der Nachteil dieser Form liegt in der erforderlichen herstellungsseitigen Überdosierung des Kunststoffes und

den damit verbundenen höheren

Herstellkosten. Diese Überdosierung ist erforderlich, da erfahrungsgemäß auf der Baustelle kein

hundertprozentiger Aufschluss (Reifezeit) der

Kunststoffteilchen erfolgt. Ferner sind die Kunststofffestteilchen größer als in der flüssigen Phase, was den

Wirkungsgrad erniedrigt.

Die in Bild 2 dargestellte Lieferform bedingt höhere Verpackungs- und Transportkosten und die

Flüssigkomponente ist frostgefährdet.

Mischungsfehler sind bei dieser Verpackungsform ebenfalls nicht auszuschließen.

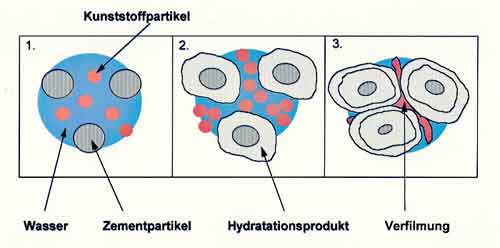

Die Wirkungsweise des Kunststoffes im Abbindprozess (Hydratation)

des Mörtels kann man sich vereinfacht

entsprechend Bild 3 vorstellen.

Bild 3

Wie Bild 3 zeigt, werden durch die Kunststoffteilchen

restliche

Poren durch die

Verfilmung verstopft, wodurch sich die Dichtigkeit des Mörtels und

damit der Karbonatisierungswiderstand verbessern. Positiv beeinflusst werden weiterhin die

Klebefähigkeit im Mörtelgerüst

und die Haftung am Untergrund, dass Wasserrückhaltevermögen, das eine fast vollständige

Hydratation des Zementes ermöglicht und letztendlich

bewirkt der Kunststoff eine bessere geschmeidigere Verarbeitung des

Mörtels.

Dies sind nur einige der Vorteile der

Kunststoffmodifizierung,

die auch Auswirkungen auf den Feststoff haben, z.B. verbessertes elastisches Verhalten (niedriger E-Modul),

höhere Biegezugfestigkeit, verbessertes

Schwindverhalten und die bereits erwähnte verbesserte Dichtigkeit des Mörtels.

- Zusammenfassung:

- In der Betoninstandsetzung werden beim Handauftrag im kleinflächigen Bereich überwiegend kunststoffmodifizierte Betonersatzstoffe verwendet. RC und RM erfordern angepasste Steifigkeiten, was durch dosierte zulässige Wasserzugaben (siehe "Angaben zur Ausführung" des Materialherstellers) erreicht werden kann. Abhängig vom Einsatzort und der geforderten Schichtdicke werden auch unterschiedliche maximale Korngößen verwendet.

- Die am häufigsten praktizierte Lieferform ist die mit allen Komponenten versehene ausschließliche Sackvariante, wobei auf der Baustelle nur noch das Wasser zugegeben werden muss. Die getrennte Anlieferung von Mörtelmischung im Sack und Flüssigkomponente im Kanister ist ebenfalls möglich. Bei beiden Varianten ergeben sich Vor- und Nachteile.

- Die Verwendung von Kunststoff ergibt vorrangig eine bessere Verfilmung und damit eine höhere Dichtigkeit des Mörtels, was sich wiederum positiv auf den Karbonatisierungswiderstand auswirkt. Die höhere Dichtigkeit des Mörtels bewirkt auch eine Verbesserung des Wasserrückhaltevermögens, das wiederum eine gute Hydratation des Mörtels gewährleistet.

-

Die Mindestnachbehandlungsdauer beträgt - sofern vom Hersteller nichts anderes vorgegeben ist -

lt. TR 5 Tage, lt. ZTV-ING und ZTV-W LB 219 3 Tage